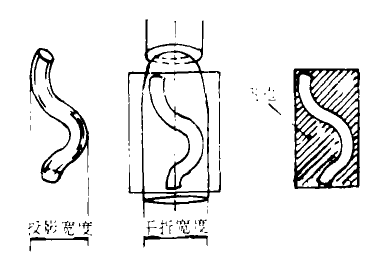

咱們在此之前常常談到吹塑瓶的吹塑以及玩具吹塑,這次咱們講一下曲折狀管件的吹塑,轎車上通風管與連接納等的規劃由功用性與空間的優化運用斷定,故構造一般較復雜,多呈曲折狀。選用慣例的擠出吹塑辦法(即型坯擠出時只沿豎向下降,兩半吹塑模具只沿橫向移動)成型這類曲折狀管件時,因為型坯的平折寬度要比管件的投影寬度大,故會發作很多(達50%)飛邊.且夾坯縫也較長.見圖1為此.最佳選用下列5種吹塑辦法來成刑這類曲折狀管件。

1、曲折狀管件的吹塑

(1) 真空牽拉式吹塑

真空牽拉式吹塑如圖2所示.在模詳細的上端與旁邊面設置嵌塊,模詳細與各嵌塊可別離閉合與敞開。首要,模詳細閉合(此時嵌塊敞開),機頭成型的型坯落入模具上端開口處,設置在模具旁邊面的抽真空設備供給的真空吸力可牽拉著型坯,使其沿曲折的模腔移動,一起從模具上端開口處寫入空氣.以在型坯與模腔之間形成“氣墊”(見圖2a)。型坯到達預訂長度時,嵌塊閉合.以封住型坯兩頭,然后選用慣例的辦法吹脹型坯(見圖2b)。

此法的成型時間比慣例吹塑法短.但不易在制件上設置嵌件。

(2) 機頭或模具運動式吹塑

A機頭運動式吹塑

機頭運動式吹塑如圖3所示,擠出機與儲料式型坯機頭設備在數值操控的渠道上,渠道可作二維移動或三維移動,也可轉功,使機頭作相應的運動。型坯擠出后即封合其端部.并經過機頭寫入低壓空氣,以預吹脹型坯,防止其發作內癟。機頭的運動(由制件/模具型腔的形狀斷定)使型坯落在水平固定的下半模型腔內。型坯擠出完畢后一廠半模即滾動180°,進入筆直安置的壓機內。接著,上半模下移(即合模).經過設備在模具內的氣針寫入壓縮空氣,以吹脹型坯。本機械設有兩個下半模,別離輪番坐落型坯成型工位與吹脹工位。設置的數控設備應具有下列功用:

(l)依據制件形狀操控機頭的移動方位與移動速度和(或)滾動角度與滾動速度;

(2)操控型坯的擠出速度;

(3)操控型坯的壁厚。

B模具運動式吹塑

模具運動式吹塑如圖4所示,這時模具可水平安置(見圖4a)或歪斜安置(見圖4b)。歪斜角0由制件形狀斷定.比方可取45°。

型坯擠出后即封合其端部.并預吹脹型坯。固定接納半模的模板由計算機程序操控,使接納半模可作三維移動(見圖4a)或二維移動并滾動(見圖4b),以使型坯徹底落在接納半模的型腔內。以后,掩蓋半模閉合在接納半模上,寫入壓縮空氣,吹脹型坯成型為曲折狀管件。

模具歪斜安置時成型的制件與水平安置時的制件比較,具有較高的外表粗糙度等級。

這是因為型坯觸摸模腔后的溫度下降起伏與其和模腔之間的觸摸壓力成正比。模具水平安置時,該觸摸壓力等于型坯重力,型坯下半周與模腔貼合,溫度下降起伏較大.上半周則堅持較高溫度,故型坯周向溫差較大;而模具歪斜安置時.可下降型坯與模腔之間的觸摸壓力(例如歪斜45°時,該觸摸壓力約為型坯重力的70%),減小型坯周向的溫差。此外,模具歪斜安置時還可減小模詳細積。

機頭或模具運動式吹塑中,型坯擠出后很快即與模腔觸摸,對型坯有支持作用,減小其垂伸量,故可用于型坯熔體強度較低的工程塑料(如PA、PPO、PC)或熔體粘度受溫度影響較大的塑料。別的還可成型較長的制件。此法可成型L、C、S與U等二維或三維彎由狀管件,易于把金屬嵌件或打針成型塑料嵌件置于模具內,與吹塑制件熱粘合在一起。例如,為了成型圖5所示那種帶嵌件的曲折管,可在型坯吹脹時人為地在該嵌件周圍發作飛邊,以使嵌件與該飛邊粘合在一起。但這種吹塑法較之慣例吹塑法存在著成型周期較長、制件壁厚較大的缺點。此外,先與模腔觸摸的型坯段的溫度會稍有下降,致使制件軸向的壁厚與外觀功能多少受到影響。當然,進步模具溫度可減小這種缺點.但要延伸成型周期。

2. 3機械手牽拉式吹塑

圖6示出選用PP經過機械手牽拉辦法吹塑長度為1. 2m的C形轎車通風管的進程。

機頭成型的型坯底部下降至光傳感器處時,堵截型坯,上夾具夾持型坯,筆直下降至模具內。接著.下夾具在型坯底部閉合。以后.模具中段閉合.這時型坯的上、下端仍可曲折。下夾具沿一弧形滑槽往上移動.以使型坯下端曲折。坐落下夾具的一小氣針插入型坯內,以預吹脹型坯,使其具有穩定性。一起,上夾具則夾持型坯上端使之曲折。以后.模具上、下段閉合,把另兩個氣針從上、下端插入型坯,以吹脹型坯。冷卻制件25s后開模,夾具取走制件。

此法比上述兩種辦法簡略、靈敏,制件壁厚較均勻,尺寸精度較高,但需求很精確的計算機操控設備,不能成型形狀較復雜的制件,因型坯的懸掛時間比慣例吹塑法長,故請求型坯有較高的熔體強度。

2. 4次序共擠出吹塑

圖7a所示管件的兩頭由硬質聚合物(如PP或HDPE )成型,運用時可用箍等固定;中部(呈波紋狀)則由軟質聚合物(如熱塑性彈性體)成型。以便在運用時吸收振蕩,使管件易于裝拆。圖7b的管件構造則相反。

除用軟質與硬質聚合物進行組合外,還可把具有不一樣耐熱性、耐磨性等的聚合物組合在一起。

這類軸向替換構造的制件要選用次序共擠出吹塑來成型。這種吹塑機械包含兩臺或兩臺以上的擠出機,儲料腔大都坐落型坯機頭的外部,這也有利于別離調理各種熔體的溫度。各臺擠出機塑化的熔體別離順次送入機頭,見圖8。兩種聚合物熔體的集合要盡也許接近機頭出口處。被擠出熔體的精確計量是一個重要因素。為此,每個儲料腔設有一個熔體排出量傳感器,以確保即便擠出機的運送功能有改變時,由儲料腔排出的熔體體積也具有再現性。此外.擠出機的塑化速率由操控系統操控,以堅持穩定。若塑化速率有改動(如因收回料參加量的改變導致)時,將被操控系統記錄。然后,操控系統相應調理擠出機為了成型圖9所示的多段曲折狀管件。

需把上述的次序共擠出吹塑法與榜首、第二或第三種吹塑法組合起來。選用這種組合式吹塑法還可成型軸向截面的曲折狀三層管。

其外層為硬質聚烯烴類熱塑性彈性體,兩頭薄中部厚;芯層為軟質聚烯烴類熱塑性彈性體.兩頭厚中部薄;內層為PA6,軸向壁厚均勻,具有氣密性與耐油性。這種管件的全體強度和諧,中部具有剛性,兩頭具有柔軟性,易于裝拆。

(l)與慣例吹塑法比較, 前面所述的三種吹塑辦法的首要優點是:①可使型坯的形狀與模腔共同.合模時僅在型坯兩頭夾坯,故可顯著削減飛邊;②成型類似的制件時,可采舊較小的擠出機與型坯機頭,吹塑機械能耗較小;③制件軸向不存在夾坯縫,可顯著進步制件的力學功能與運用壽命,特別對多層制件及由玻璃纖維增強塑料成型的制件作用更為顯著;④模具夾坯口刃較短,故請求的合模力較小。因而,這三種吹塑法能以較低操作費用成型出功能較高的曲折狀管件。

(2)前面所述的兩種吹塑辦法首要用于成型三段式管件、硬一軟一硬構造的立體曲折狀管和曲折狀三層管,很有實用價值。